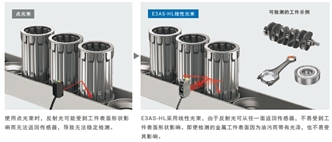

对于难以检测的工件(曲面、光泽、铸件表面),在设计/启动时的误检测需要重新选定传感器或调整设置。E3AS系列不受曲面、光泽、铸件表面的影响,可稳定检测,缩短设计/启动时间

距离设定型光电传感器E3AS-HL系列

面向汽车行业

稳定检测复杂工件,缩短设备调试时间

使用E3AS-HL检测曲面、形状复杂、带有光泽的工件

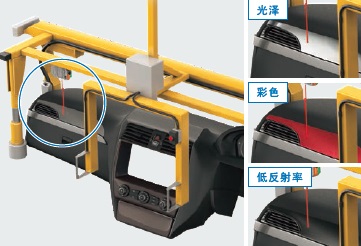

稳定检测曲面或形状复杂的金属工件

稳定检测各种颜色或光泽的工件

检测低反射率薄工件时,可能无法检测出工件与背景间的段差,导致无法稳定检测。 E3AS-HL则不易受材质和颜色影响,能够检测出段差。

检测距离会因工件的材质和颜色发生变化,导致无法稳定检测。E3AS-HL则不易受材质和颜色影响,无需为每个工件调整传感器。

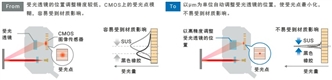

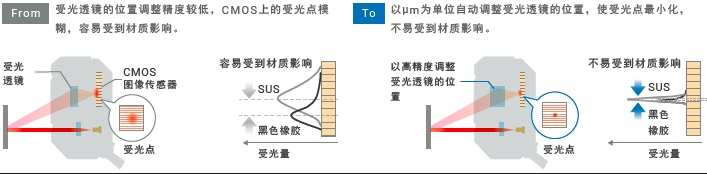

采用透镜校准技术,将材质的影响降至更低 CMOS感测

扩大传感器可设置的场所,减少新的改造设计的工时

在新设计和设备改造的时候,由于传感器的设置制约,设备复杂化,有时需要设计工数。使用E3AS系列,扩大传感器的可设置场所,削减设计、启动工数。

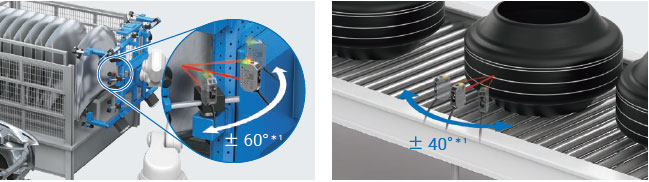

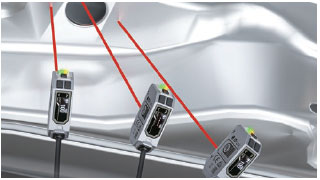

倾斜安装,紧密安装E3AS-HL

可不依赖于工件形状、倾斜的设置

检测金属曲面工件和低反射率曲面工件时,容易受到形状影响,设计/调整安装角度需要耗费大量工时。E3AS-HL支持较大范围的安装角度,有助于简化设计。

可以在狭小的空间内紧密安装和设置在照明附近

具备最多支持4台设备的防止相互干扰功能,因此设计时无需担心与安装在附近的传感器相互干扰。在根据孔位置判断种类等应用中可近距离安装。

使用环境照度达20,000lx的高水平*2,设计时无需考虑相机照明和阳光的影响。可直接安装在相机照明旁边。

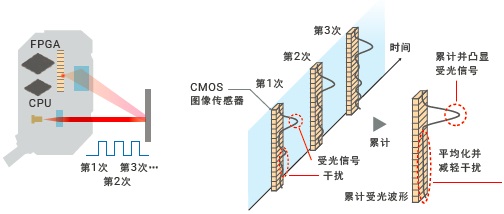

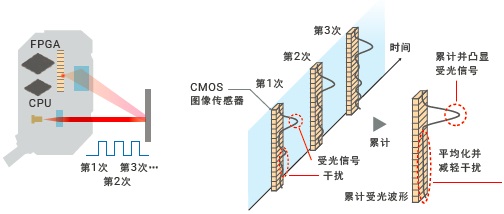

可检测出曲面工件反射的微弱光线的感测算法

E3AS-HL是欧姆龙一款采用FPGA的激光Class 1的CMOS激光传感器,通过对受光波形进行每秒一万次的高速采样和欧姆龙累计处理,灵敏度相较以往有显著提高。可增幅并检测微弱光线,从而稳定检测表面带有光泽、形状复杂、由黑色橡胶制成和难以接收反射光的工件。

注.不适用于透明体。

* 1. 用于本公司标准检测物体时的典型值

采用正面保护罩降低传感器故障频率

飞溅的焊渣附着在检测面上,或作业时受到撞击,都会导致传感器故障而必须更换。安装正面保护罩即可防止传感器本体故障。如果出现异常,只需更换正面保护罩,而无需更换传感器及重新接线。

采用欧姆龙外壳设计,可降低故障导致更换的频率

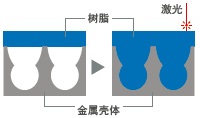

传感器外壳采用不锈钢(SUS316L),并以欧姆龙的“不同材质激光熔接技术”提高了不锈钢和树脂的附着力和密封性。

激光熔接技术

使用激光熔接不同材料(树脂和金属)的技术。先在金属壳体上加工出小孔,再使用激光熔化树脂零件加以填充,从而确保附着力和密封性。

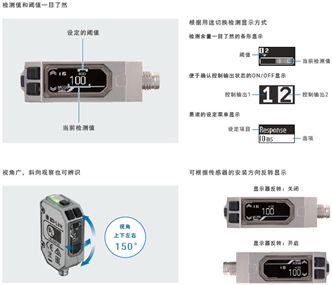

通过示教在短时间内轻松实现理想设定

采用E3AS-HL,使用者可通过示教方式轻松实现理想设定,避免因启动时遇到问题而返工。 易于程序化的操作性使远程指示操作更加轻松。

配备有机EL显示器,文本易读,便于理解

阈值和检测值显示在同一画面上,便于设定阈值。还具有广视角和显示反转功能,可在现场轻松确认显示内容。

通过一键示教防止设定偏差

只需按下示教按钮即可设定阈值。因此可以防止设定偏差,轻松设定理想阈值。

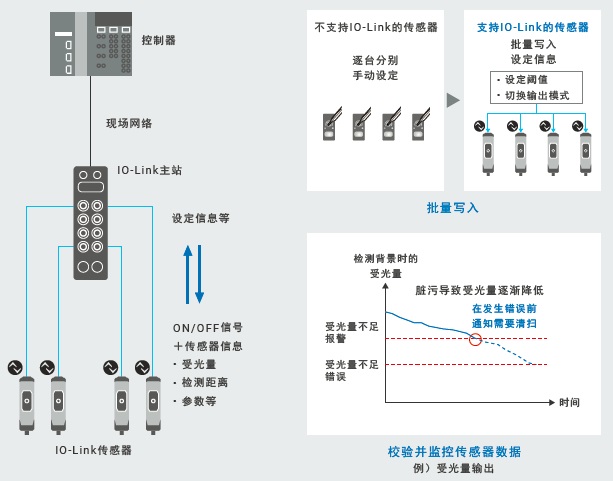

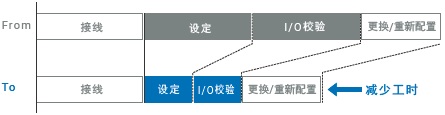

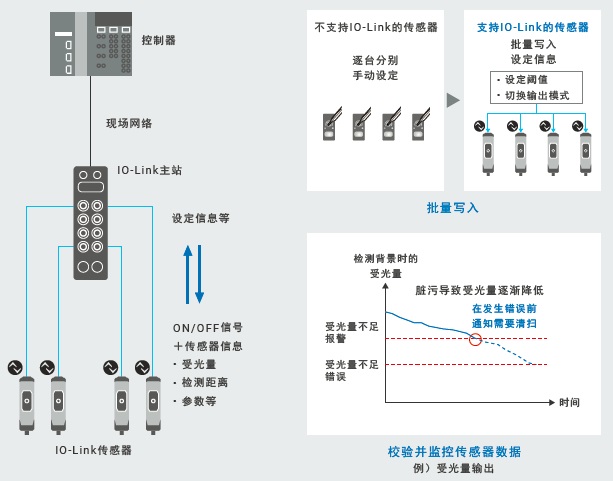

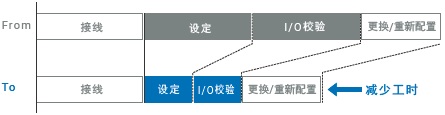

通过IO-Link,只需少量人员即可在短时间内启动/维护生产线

通过IO-Link,可批量设定从而缩短启动时间,并活用现场数据缩短量产后的故障排除时间。

通过IO-Link设备设定工具 批量写入,从而缩短启动时间

可为安装在生产线上的成千上万台传感器批量写入设定信息,从而缩短设定时间,减少人为偏差。

通过校验并监控传感器数据 实现预测性监视和快速恢复

通过监控时刻掌握由于污垢等原因导致的光量降低,从而提前预测并处理误检测,减少生产线突然停机现象。

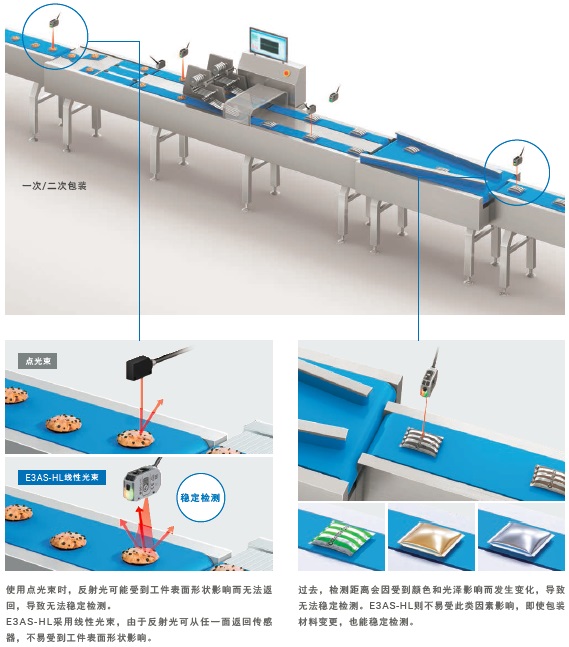

面向食品、日用品行业

稳定检测难检工件,即使工件变化也不需要重新设计

工件的形状、颜色、光泽等发生变化时,必须选择不同传感器并重新设计设备。

但若采用E3AS-HL,则不易受到复杂形状、颜色和光泽的影响,实现稳定检测,从而减少重新设计所需的工时。

使用E3AS-HL检测形状复杂、带有颜色或光泽的工件

采用透镜校准技术,将材质的影响降至更低 CMOS感测

消除传感器的安装限制,提升设备的设计自由度

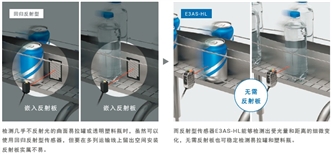

对于难检工件或长距离检测,虽然可以使用回归反射型传感器,但随着设备日益精密、复杂,安装空间受到限制,需要花费大量工时进行设计。若采用E3AS-HL,则无需反射板。

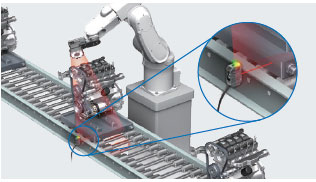

E3AS-HL可用于曲面工件的多列运输线

无论易拉罐还是塑料瓶均可稳定检测,无需反射板

可检测出曲面工件反射的微弱光线的感测算法

E3AS-HL是欧姆龙一款采用FPGA的激光Class 1的CMOS激光传感器,通过对受光波形进行每秒一万次的高速采样和欧姆龙累计处理,灵敏度相较以往有显著提高。可增幅并检测微弱光线,从而稳定检测表面带有光泽、形状复杂、由黑色橡胶制成和难以接收反射光的工件。

注.不适用于透明体。

* 1. 用于本公司标准检测物体时的典型值

通过示教在短时间内轻松实现理想设定

采用E3AS-HL,使用者可通过示教方式轻松实现理想设定,避免因启动时遇到问题而返工。 易于程序化的操作性使远程指示操作更加轻松。

通过一键示教防止设定偏差

只需按下示教按钮即可设定阈值。因此可以防止设定偏差,轻松设定理想阈值。

即使有多台传感器,也可在短时间内轻松设定

通过旋钮调整灵敏度需要经验和专业知识,逐台调整阈值相当费时。若采用E3AS-HL,则只需按下示教按钮即可自动完成设定。使用者可在短时间内轻松设定。

需要检测透明体时,可通过示教轻松设定高灵敏度背景

以往需要熟练工人凭借经验和专业知识使用透明体专用传感器进行的设定,现在只需按下按钮即可完成。

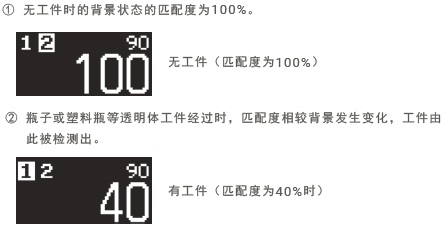

根据背景距离信息和受光量信息的变化(匹配度)检测有无工件。

配备有机EL显示器,文本易读,便于理解

阈值和检测值显示在同一画面上,便于设定阈值。还具有广视角和显示反转功能,可在现场轻松确认显示内容。

通过增强耐环境性,降低停机/维护的频率

量产运行期间,现场环境因素引发传感器误动作,进而导致生产线停机的情况时有发生,恢复运行需要耗费大量工时。 E3AS-HL则通过增强耐环境性,降低停机频率,提高运行效率。

采用吹气单元降低误检测频率

采用吹气单元可防止安装在难以清洁的狭窄位置的传感器检测面受到污染,从而大幅降低误检测频率。不仅可以用于E3AS-HL,也可安装在安装间距为25.4mm的光电传感器上。

采用欧姆龙外壳设计,可降低故障导致更换的频率

传感器外壳采用不锈钢(SUS316L),并以欧姆龙的“不同材质激光熔接技术”提高了不锈钢和树脂的附着力和密封性。

防止布局变更或增加传感器时因周围环境变化而导致误检测

生产线变化后,受到图像照明或附近其他传感器的影响,可能发生误动作。

较高的使用环境照度和防止相互干扰的功能可降低误动作发生频率。

* 1. 截至2020年9月的本公司调查结果

通过IO-Link,只需少量人员即可在短时间内启动/维护生产线

通过IO-Link,可批量设定从而缩短启动时间,并活用现场数据缩短量产后的故障排除时间。

通过IO-Link设备设定工具 批量写入,从而缩短启动时间

可为安装在生产线上的成千上万台传感器批量写入设定信息,从而缩短设定时间,减少人为偏差。

通过校验并监控传感器数据 实现预测性监视和快速恢复

通过监控时刻掌握由于污垢等原因导致的光量降低,从而提前预测并处理误检测,减少生产线突然停机现象。